En este capítulo se describirán los aspectos más importantes del PLC Micrologix 1500, haciendo énfasis en aquellos aspectos que serán necesarios para la realización de prácticas. El PLC MicroLogix 1500 pertenece a la gama de autómatas de rango medio de Allen Bradley y se puede acceder a enlace Ethernet mediante la conexión con el módulo ENI (Ethernet Network Interface).

Figura 1 PLC Micrologix 1500

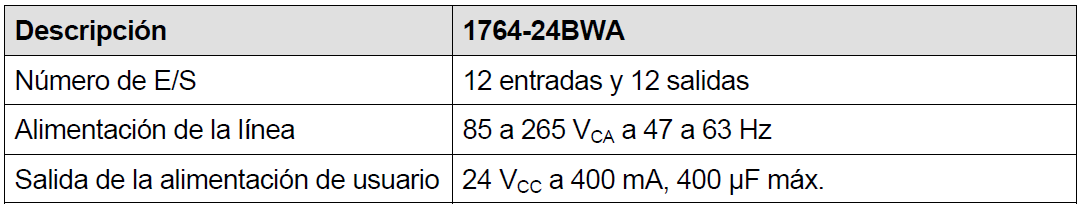

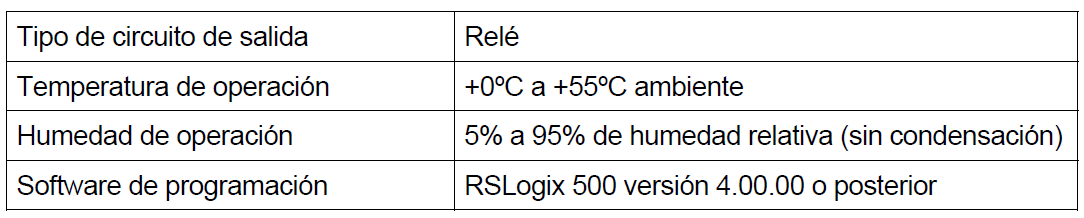

Especificaciones del controlador

A continuación se exponen las especificaciones más importantes para la comprensión de los diferentes componentes que forman el controlador MicroLogix 1500:

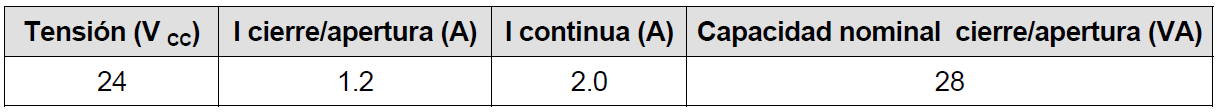

Las salidas de relé tienen las siguientes características para el voltaje aportado:

Descripción general del hardware

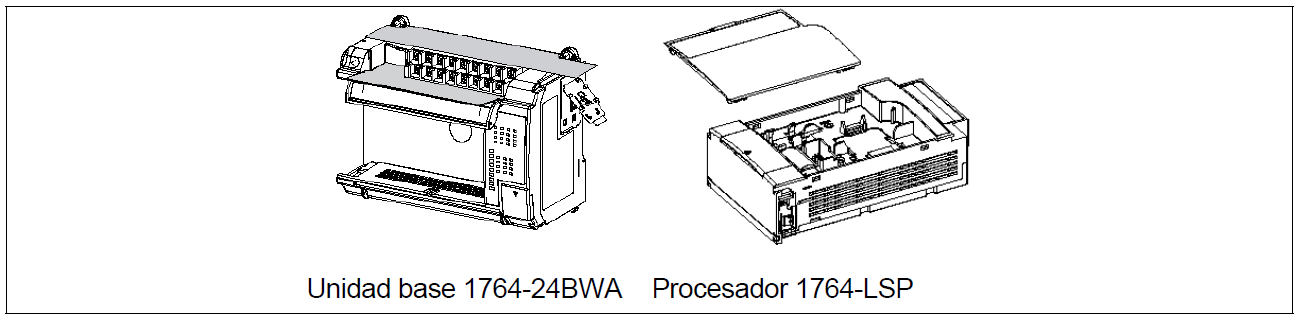

El MicroLogix 1500 es un controlador lógico programable que cuenta con un innovador diseño de dos piezas. El procesador y la base (figura 2) se deslizan juntos para formar el controlador completo. Estos se pueden reemplazar independientemente, lo cual permite maximizar las opciones de E/S* incorporadas y minimizar los costos.

El controlador está formado por los siguientes componentes: una fuente de alimentación, circuitos de entrada, circuitos de salida y un procesador, y está pensado para montarse sobre un riel DIN.

En nuestro caso se dispone de:

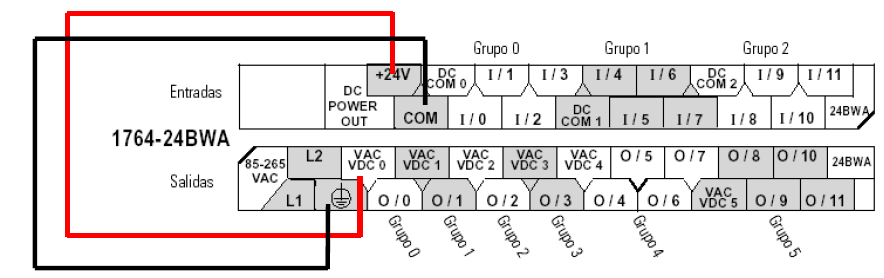

• Unidad base modelo 1764-24BWA: 12 entradas a 24 VCC y 12 salidas de relé.

• Fuente de alimentación a 120/240 VCA

• Procesador modelo 1764-LSP, con 7Kb de capacidad para programa de usuario.

Para programar el controlador se usa el software RSLogix 500 de Rockwell Software.

Figura 2 Partes del microcontrolador Micrologix 1500

Conexiones de comunicación

El puerto nombrado canal 0 en el manual de usuario corresponde al puerto RS-232 del PLC. Éste permitirá la conexión del controlador con el puerto serie del ordenador para poder cargar o descargar un programa de manera directa.

Este puerto utiliza el protocolo de comunicación DF1 Full-duplex Este protocolo acepta transmisiones simultáneas entre dos dispositivos en ambas direcciones. El protocolo DF1 controla el flujo de mensajes, detecta y señala errores y efectúa reintentos si se detectan errores. Presenta por defecto las siguientes características:

Figura 3 Parámetros de configuración para Full-duplex DF1

Como se puede ver en la Figura 3 la velocidad de transmisión por defecto es de 19200 Bps. Este dato deberá ser tomado en cuenta más tarde en la configuración del módulo ENI (opcional si se quiere utilizar Ethernet). Para que no existan problemas de comunicación, los dos dispositivos deberán tener la misma velocidad de transmisión. Este puerto puede también configurarse mediante el software RSLogix 500 como se muestra en la figura 4, accediendo al menú Channel Configuration del árbol de proyecto.

Figura 4 Menú de configuración del canal 0

Entradas y salidas

Esquema de bloques de terminales

El controlador Micrologix 1500 contiene únicamente el bloque de entradas/salidas incorporadas, es decir, 12 entradas a 24 VCC y 12 salidas de relé. Debido a la topología de las prácticas donde no sea necesario emplear dispositivos de entrada como (pulsadores, selectores y sensores,...), las entradas no se usarán.

Las salidas al ser de tipo relé deberán alambrarse a un terminal de referencia, en nuestro caso se utilizará el voltaje de 24 VCD proporcionado por la propia fuente de alimentación del PLC para alimentar las entradas y las salidas. En la figura 5 se muestra el cableado de las salidas a relevador utilizando el voltaje de CD que corresponde a la salida O:0/0, en rojo la alimentación y en negro el común.

Figura 5 Terminales de entrada y salida de un PLC Micrologix 1500

Direccionamiento

Los estados de las entradas y salidas del PLC se pueden verificar mediante el RSLogix500, accediendo al menú Data Files>Output o Input. En este menú se puede visualizar su estado, forzar bits y nombrar salidas. El PLC se refiere a las diferentes entradas y salidas digitales, las que se tienen en este caso, como se observa en la siguiente tabla:

Figura 6 Nomenclatura entradas y salidas

Por ejemplo la salida número 2 se escribiría: O:0/2.

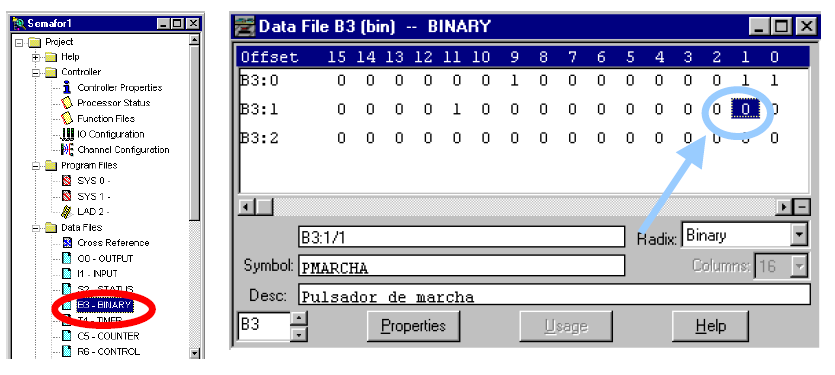

Para el direccionamiento de las variables internas de la memoria del PLC se usa una nomenclatura similar. La diferencia es que en lugar de llamarse I ó O, se llaman B3.

Por ejemplo la primera variable corresponde a B3:0/0. Éstas se reúnen en grupos de 16 variables. La número 17 sería B3:1/0. Y así de manera sucesiva hasta que lo permita la memoria de usuario que posea nuestro controlador.

El forzado de variables nos será muy útil para simular los pulsadores de paro, marcha, etc. Este forzado se puede realizar con el PLC on-line (en línea) y offline (fuera de conexión). Para forzar una variable de bit se debe entrar el menú Data Files> Binary, y pasar el bit correspondiente (círculo azul) de 0 a 1 como se muestra en la figura 7. En este caso estaríamos activando la variable B3:1/1.

Figura 7 Menú Binarios

Vemos cómo es posible nombrar las variables utilizadas (Figura 7) y dotarlas de una descripción en este mismo menú, Esto será útil para la creación del programa ya que las variables estarán identificadas y no se producirán confusiones.

Memoria

Memoria de usuario

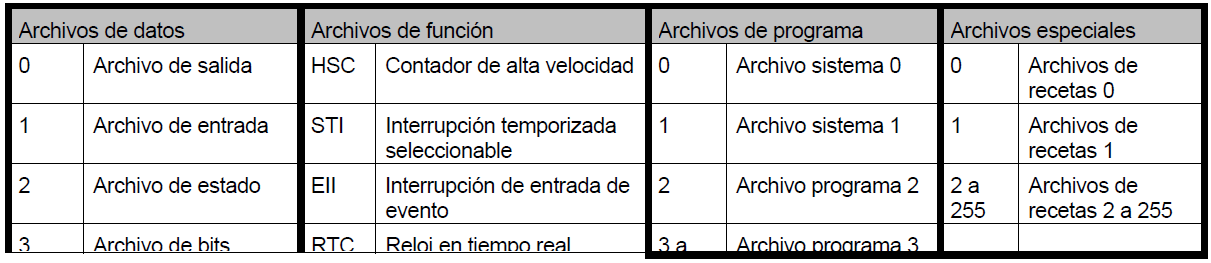

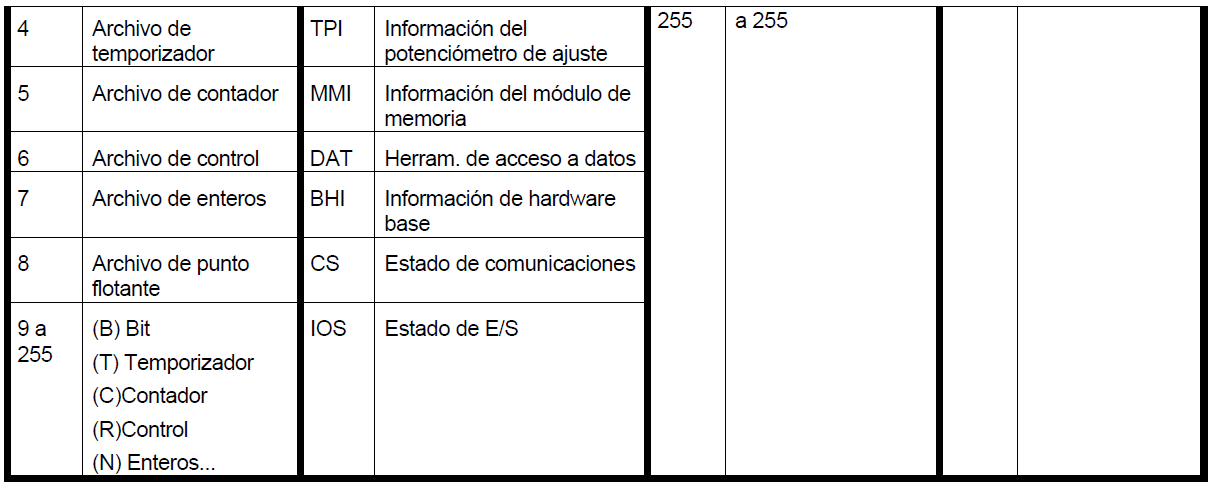

La memoria de usuario es la cantidad de almacenamiento disponible para almacenar las instrucciones de lógica de escalera, archivos de tabla de datos, configuración de E/S, etc., en el PLC. Contiene archivo de datos, de programa y de función ver Figura 8

En la memoria de nuestro controlador se encuentran los siguientes archivos:

Figura 8 Distribución de archivos de la memoria de usuario

Los archivos de datos del usuario consisten en archivos de estado del sistema: archivos de imagen de E/S y todos los archivos de datos que puede crear el usuario (bit, temporizador, contador, control, enteros, cadena, palabra larga, MSG y PID). Una palabra de usuario se define como una unidad de memoria en el controlador, el consumo de memoria se realiza de la siguiente manera.

Archivos de datos: la palabra de usuario equivale a 16 bits de memoria. Por ejemplo una palabra larga equivale a dos palabras de usuario y un temporizador a tres. En nuestro caso solo se utilizarán variables de datos de 1 bit.

Archivos de programa: una palabra es equivalente a una instrucción de lógica de escalera con un operando. Por ejemplo una instrucción XIC tiene un operando y consume una palabra, la instrucción ADD tiene tres operandos y por tanto consume tres palabras

Archivos de función: no consumen memoria de usuario.

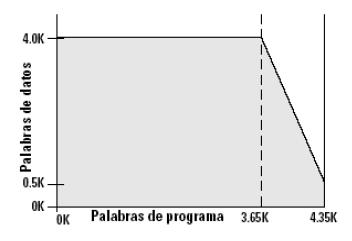

El procesador utilizado cuenta con una memoria de 7Kb Figura 9. La memoria puede utilizarse para archivos de programa y archivos de datos (máximo 4Kb palabras).

Figura 9 Memoria del procesador 1764-LSP

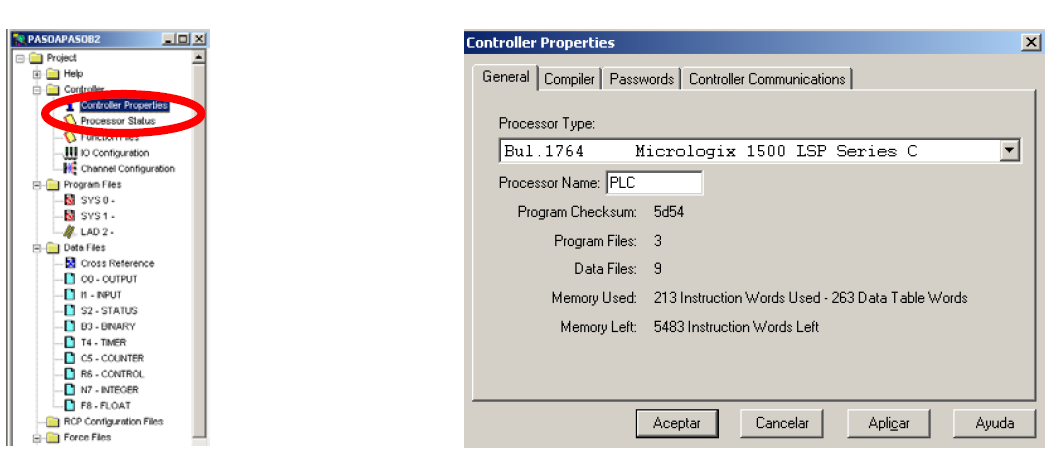

Para verificar la fracción de memoria que está siendo utilizada en el momento de la programación se pueden seguir los siguientes pasos Figura 10:

Figura 10 Propiedades del conrolador.

Vemos como se indica la cantidad de memoria utilizada y el que tipo de archivos que la ocupan (Memory used) y la memoria restante (Memory left).

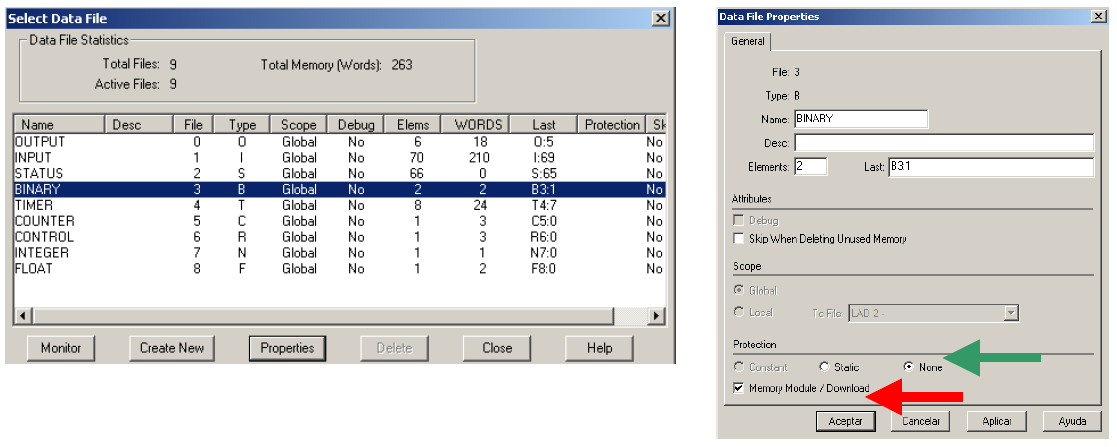

Protección de los archivos de datos durante la descarga

Puede ser necesaria cuando una aplicación necesita ser actualizada, pero los datos relevantes a la instalación necesitan permanecer intactos. En el caso presente, en el que se simulan los pulsadores con el forzado de variables de tipo bit, es importante que el archivo de datos Binario (B) esté completamente a cero. De esta manera se evitará que el pulsador de marcha esté activado con antelación y provoque el mal funcionamiento del proceso. Así, en la descarga del programa el PLC deberá tener todas las variables de tipo bit utilizadas a cero y activar el Memory Module/Download (flecha inferior roja) figura 11.

En este caso lo hemos hecho para el archivo de datos Binario pero se podría hacer para otros archivos: salida (O), entrada (I), temporizador (T), contador (C), control (R), enteros (N), punto flotante (F), cadena (ST), palabra larga (L), derivada proporcional integral (PD), mensaje (MG) y interruptor de final de carrera programable (PLS).

Figura 11 Protección de archivos.

La protección de los archivos de datos solo se producirá si el número, tipo y tamaño de archivos de datos que contiene el controlador es exactamente igual que el que se está transmitiendo. Si alguno de estos requisitos no se cumple, todo el programa de usuario se transmite al controlador incluidos los archivos de datos. Los archivos de datos pueden estar bajo protección estática, en la que los valores contenidos Estas configuraciones de protección se realizan a través del software de programación RSLogix 500.

Descarga la informacion de este Post en un archivo de formato PDF dando click AQUI

Si te interesa te invito a mi curso de PLC Micrologix Allen Bradley la Semana 1 ya se encuentra disponible y puedes accesar al curso adquiriendo la membresia ORO dentro del canal de Youtube Click AQUI para unirte como miembro

%20(1).png)